丙酮加氢生产异丙醇

化工生产装置工艺技术包

(规模50000吨异丙醇/年)

吉林市道特化工科技有限责任公司

JILIN DOT CHEMICAL TECHNOLOGY DEVELOPMENT INC.

吉林市龙潭区龙北路90号 邮编: 132021

电话:0432-63989213 传真: 63989282-605

E-mail: dot_chem@yahoo.com

1.设计基础

1.1概况

1.1.1项目背景

项目名称:50000吨/年异丙醇项目

主办单位:

1.1.2 设计编制依据

本项目设计依据:

吉林市道特化工科技有限责任公司自主开发的丙酮加氢生产异丙醇技术。该技术于在山东省德州市德田化工有限公司工业化应用,2010年和2012年10月分别形成10000吨/年、50000吨/年生产能力,目前50000吨/年装置已稳定生产多年。通过与韩国SK化学、台湾中国石化公司、法国NOVACAP公司的交流,该装置消耗水平与国外装置相当,产品质量达到国标要求。

1.1.3技术来源与授权

本项目技术来源为吉林市道特化工科技有限责任公司自主开发的丙酮加氢生产异丙醇专有成套技术。该技术包括丙酮加氢合成异丙醇技术、粗产品异丙醇精馏生产异丙醇技术、相关中间产品的控制分析技术。

本技术开发过程中未使用其它专理商的技术专利。

本专有技术的适用范围仅限于 公司本次建设50000吨/年生产

异丙醇使用,不作为公司知识产权技术。

1.1.4 设计范围

本工艺技术设计包所涉及的范围仅限于甲方在乙方提供的技术工艺包等技术资料基础上,设计、建设50000吨/年异丙醇生产装置,并按照乙方提供生产操作方法生产异丙醇。

本工艺技术设计包所涉及的范围同时包含乙方自主开发的丙酮加氢生产异丙醇加氢合成技术工艺包、精馏分离技术工艺包、工艺手册等内容。

1.2装置的规模及组成说明

本装置设计规模50531吨异丙醇/年,全年生产时间8000小时。

本装置全系统共分为四个单元及辅助设施:

100#单元:合成单元。丙酮加氢生产粗异丙醇的工艺生产单元。

200#单元:精镏单元。粗异丙醇分离精制生产异丙醇的工艺生产单元。

300#单元:辅助设施。包括生产控制、办公、化验分析等。

400#单元:储运单元。实现原料丙酮、产品异丙醇进出、储运、输送功能。包括丙酮卸车站台、卸料设备及输送计量控制设备、异丙醇装车设备及站台、异丙醇小包装(200L铁桶)灌装线及仓库、丙酮和异丙醇储罐、以及相应的消防、降温设施。

500#单元:公用工程单元,生产过程所需水、电、气公用工程的保障及供给,三废的处置与排放。

本工艺包编制设计工作为400#单元、500#单元提出接口、供给能力等要求。

1.3原料、产品的规格

1.3.1原料的规格

1.3.1.1 丙酮

符合《国家标准GB/T6026-1998工业丙酮》的优级品规定,异丙苯法产品。

丙酮含量(wt%)≥99.5;

水 份(wt%)≤0.3;

1.3.1.2 氢气

符合《国家标准GB/T 3634.1-2006氢气 第1部分:工业氢》的一等品规定。

氢含量(V%)≥99.5;

无油、硫

1.3.1.3 系统置换用氮气

符合《国家标准GB/T 3864-2008 工业氮》的优级品规定。

氮含量(V%)≥99.5

1.3.2产品的规格

产品:异丙醇(IPA)

CAS No. : 67-63-0

产品分子式:C3H80

结构式 :(CH3)2CHOH

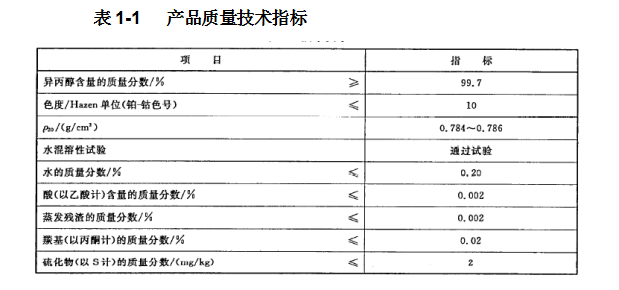

装置产品质量符合《国家标准GB/T 7814-2008 工业用异丙醇》的规定。

1.4 催化剂规格

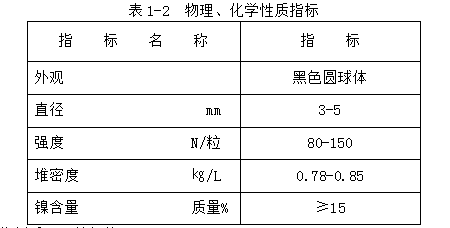

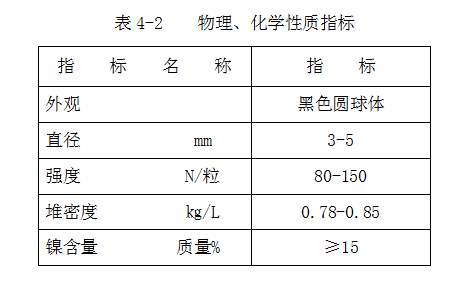

催化剂的物理、化学性质指标列于表1-2中。

催化剂适用工艺条件

适用压力:0.8-1.5MPa ;

适用温度:130-150℃;

丙酮液相体积空速:0.15-0.25h-1;

催化剂生产能力: > 4000吨产品/吨催化剂;

装置催化剂使用数量:25吨;

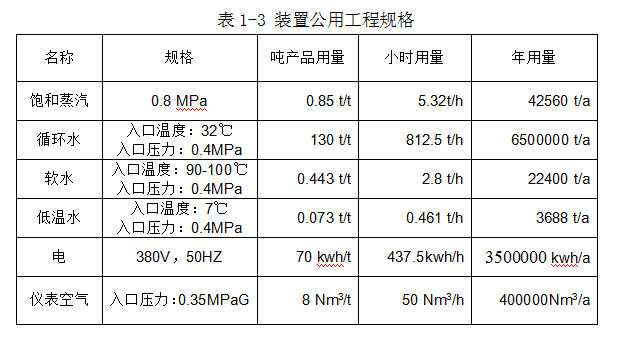

1.5公用工程规格

1.6 装置的技术指标

装置异丙醇年生产能力:50531吨/年(产品执行《国家标准GB/T 7814-2008工业用异丙醇》中对产品异丙醇规定。)

装置丙酮单程转化率:≥99%(质量)。

装置丙酮单耗:每吨异丙醇产品消耗丙酮≤0.98吨。

装置氢气单耗:每吨异丙醇产品消耗氢气≤400Nm3。

装置蒸汽综合单耗:

1.脱重塔不投用情况下,每吨异丙醇产品消耗蒸汽≤0.85吨。

2.使用回收丙酮或原料质量不佳的情况下,脱重塔投用,每吨异丙醇产品消耗蒸汽≤1.7吨。

1.7 建议采用的标准规范

略

2 工艺技术说明

2.1生产过程基本原理及工艺流程叙述

2.1.1基本原理

工业上异丙醇的传统生产方法主要是丙烯水合法,其工艺路线可分为间接水合法和直接水合法两种。但是随着苯酚丙酮装置产能的扩大,丙酮价格持续下降,丙酮加氢生产异丙醇的工业装置逐渐增多。

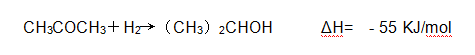

丙酮与氢在催化剂作用下,发生反应而生成醇。

其过程表示如下:

2.1.2 主要工艺操作条件

丙酮加氢生产异丙醇过程为气固相催化反应,加氢反应过程工艺条件范围:

反应压力:0.8-1.0MPa ;

反应器入口温度: 85-150℃;

反应器出口温度:≤160℃;

丙酮液相体积空速:0.10-0.25h-1;

2.1.3生产工艺流程概述

来自丙酮储罐(V-401)的新鲜丙酮经泵(P-402)输送至丙酮中间罐(V-101)。

通过泵P-101将丙酮中间罐(V-101)内的物料经泵(P-101)输送进入合成系统的丙酮与产品合成气换热后,进入丙酮加热器(E-101),用蒸汽通过控制仪表(PIC-102)控制蒸汽压力,调整加热量将液体原料加热至预设 温度后,进入氢提塔T-101填料上部汽化。

气化后的原料经过热器E-103,用蒸汽通过控制仪表(PIC-104)调节加热量将丙酮氢气混合气加热至反应器入口温度后进入反应器。

混合原料气进入反应器R-101。在反应器(R-101)中,丙酮转化为异丙醇。

丙酮加氢生产异丙醇过程为放热过程,必须移除热量控制温度。反应热使用高压水移除并产生一定数量的低压力蒸汽。

反应气在气体换热器(E-105)中回收热后,进入丙酮换热器E-106与新鲜丙酮换热后,进入合成器冷凝冷却器E-107冷凝,凝液进入粗醇中间罐(V-106)中。

未凝气再经过冷凝冷却器(E-108)后,由分离器V-104分出凝液进入粗产品罐(V-106)中。未凝气一部分进入循环压缩机入口缓冲罐V-103,然后经循环压缩机返回氢气混合罐V-102。

另一部分未凝气进入冷凝冷却器(E-109)使用低温水冷凝后(也可以使用一次水),由分离器V-105分出凝液进入粗产品罐(V-106)中。不凝气经PIC-106调节、FIRQ-107计量后送入火炬系统焚烧处理。

在粗产品罐(V-106)中合成液通过液位调节(LIRCAS-105)控制流出,流量仪表(FR-201)计量后送入精馏系统的丙酮塔(T-201)。

在后续精馏塔中通过依次操作获得异丙醇产品。

回收塔塔釜的温度通过控制仪表(PRC-211)控制蒸汽压力来实现。塔釜液通过釜液泵(P-210)液位控制(LRC-211)调节后送出至污水处理。

2.2 物料流程图及物料数据表

暂略。

3. 装置物料平衡

暂略。

4.消耗量

4.1 原料的消耗量

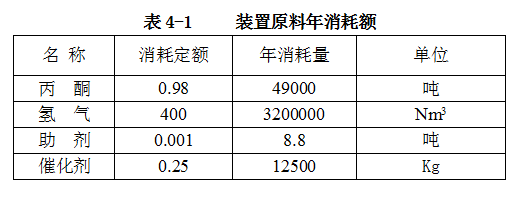

装置的原料年消耗量见表4-1.

4.2 催化剂化学品消耗量

装置催化剂使用数量:25吨;

吉林市道特化工科技有限责任公司提供。

催化剂的物理、化学性质指标列于表4-2中。

4.3 公用工程消耗量

丙酮加氢生产异丙醇原材料及公用工程消耗定额。

4.3.1 水量

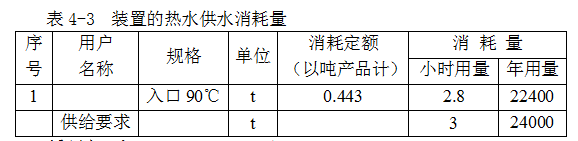

装置主要使用循环水和热(软)水两种规格的供水。

装置的热水供水量见表4-3。

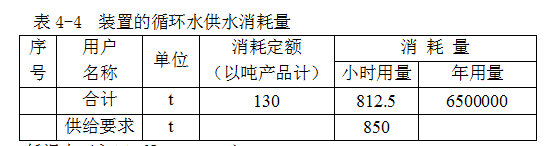

循环水(入口32℃, 0.4MPa)

装置的循环供水量见表4-4。

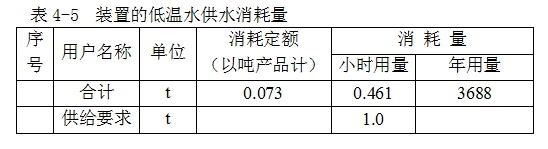

低温水(入口7℃,0.4MPa)

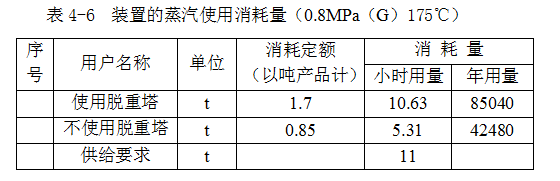

4.3.2 蒸汽量

装置的蒸汽使用量见表4-6。

4.3.3 电量

装置的电使用量见表4-7。

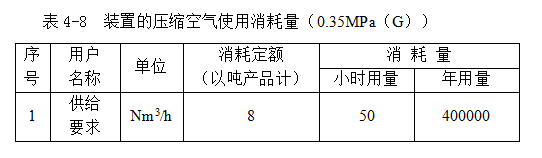

4.3.4 压缩空气量

装置的压缩空气使用量见表4-8。

5. 界区条件表

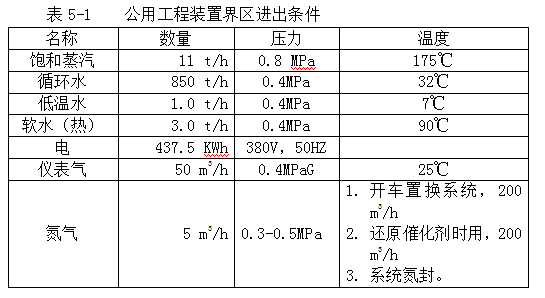

5.1公用工程装置界区进出条件

见表5-1.

6.卫生、安全、环保

6.1 装置中危险物料的性质及特殊的储运要

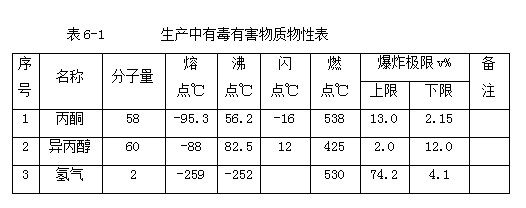

生产过程中装置有毒有害物质物性。详见表6-1。

本装置所用原料及产品是易燃、易爆物质,且有一定的毒性。按照国家的有关规定和标准确定本装置属于甲类生产类别、防爆区域为2区场所,卫生等级为Ⅱ级。

6.2 化学品技术安全说明书

暂略。

6.3 主要的卫生、安全、环保要点说明

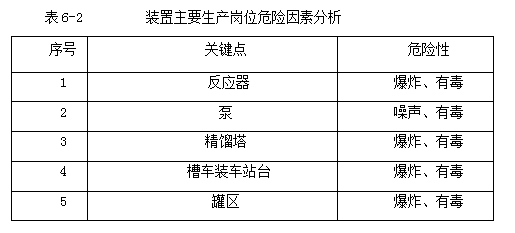

生产中有害作业部位见表6-2。

为确保装置安全生产,装置周围设有消防水管网。在生产系统中采用了必要的联锁控制系统,能保证装置在良好状态下运行。若出现事故倾向,可自动切断反应系统的控制阀并采取一系列安全措施。

6.3.1 职业危害因素的防范及治理

6.3.1.1 工艺

采用先进成熟的工艺技术和合理的工艺流程。设置安全阀和泄压系统,保证事故状态下的人身安全和设备安全。在生产系统中设置必要的安全联锁系统。

选用低噪声设备和采取消音降噪措施。适当提供自动化控制操作,以提高生产运行的可靠性。

6.3.1.2 仪表及自动控制工程

在装置内需要的地方,适当采用集中控制,设置必要的联锁自动保护系统,设置可燃气体报警器,增加有毒有害、易燃、易爆气体的安全自动检测系统。

6.3.1.3总图及装置布置

设备布置按《石油化工企业设计防火规范》要求。建筑物间距离,符合防火及通风、采光有关规定。装置内设置检修及消防通道。保证消防车和急救车能顺利通往可能出现事故的地方。设有绿化地区和绿化带。

6.3.1.4电气、电信工程

在设计中遵守《爆炸和火灾危险环境电力装置设计规程》,为方便检修,电缆设桥架敷设。选用阻燃型电缆。设防爆检修动力箱。设置符合标准、规范规定的照明设备。设防雷及防静电接地设施,并符合有关规定。装置内设调度电话和生产管理电话,以利安全。

6.3.1.5 工艺设备工程

严格按有关标准、规范、规定进行设备的工程设计、制造和检验,对有可能产生超温、超压的设备,设置安全泄压系统或联锁保护系统。设备基座均设防火保护措施。设备的保温、保冷措施,充分考虑了安全卫生的需要。

6.3.1.6 工艺配管工程

按标准、规范规定选用管道、管件、法兰、垫片、阀门。对安装管道采取必要的保温、保冷措施。该措施充分考虑到:工艺过程的需要,减少散热或冷量散失的需要,保证操作人员安全、改善劳动条件的需要。例如,防烫保温。

保温工艺管道采取的安全措施:采用热补偿安全。

6.3.1.7 土建工程

建筑物、构筑物的设计遵守有关防火、防爆的技术规定规范,原装置区设有职工更衣室、休息室、厕所等设施。建筑物内有足够的采光面积,并满足通风要求。仪表控制室、压缩机操作室、泵工操作室及其它工作间,设有隔音噪声设施。

6.3.1.8 采暖通风

工作场所应通风良好,聚合设备、工具和照明设施采用防爆型,配备相应数量、品种的消防器材。物料尽可能密封,贮存、搬运时防止泄漏和容器损坏。操作现场严禁吸烟。

设计中提供充分的局部排风和全面排风,操作尽可能自动化,工作人员应佩戴防毒面具,穿相应防护服,必要时使用橡胶手套等护具。试验场所禁止饮水和进食,车间应配备急救药品及用具。

6.3.1.9 其它措施

根据工作场所特点和防护要求,按有关规定提供个体防护用品。按GB28-94规定,在易发生事故区域设置安全标志。按GB28-93规定,在建构筑物或设备上涂安全警示色。生产场所、工作场所的紧急通道和出入口,设置醒目标志。按标准、规范的规定,对设备 和工艺管道涂识别色。主要场所设置洗眼器,和冲洗水接头。

采取上述消除和减少危害的措施后,预期装置可符合《中华人民共和国劳动部关于生产性建设工程项目职业安全卫生监察的暂行规定》(劳字[1998]48号文)和《生产过程安全卫生要求总则》(GB12801—91)的要求。

6.4 安全泄放系统的说明

本装置加氢单元的反应器、罐等设备均为压力容器设备,应设置安全阀和泄放管线。

泄放管线应连接放空泄放管线至火炬。

6.5 三废排放

6.5.1废水:

从脱水塔塔顶产生的废水37Kg/h。

废水排除装置条件

温度:≤45℃

压力:常压

主要污染物:异丙醇、助剂,去生化处理。

6.5.2废气:

生产时排出废气12.3 Kg/小时,氢气体积含量99%,其余为氮、一氧化碳、甲烷,可焚烧处理。

废气排除装置条件

温度:≤45℃

压力:常压

主要污染物:氢气、一氧化碳、甲烷、异丙醇

6.5.3废渣:

废渣为更换下来的固体催化剂,回收利用。

催化剂氧化后,常温常压卸出。每2年25吨。

7 分析化验项目列表

暂略

8.工艺管道及仪表流程图

暂略。

9 设备布置图

暂略。

10 工艺设备表

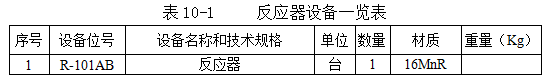

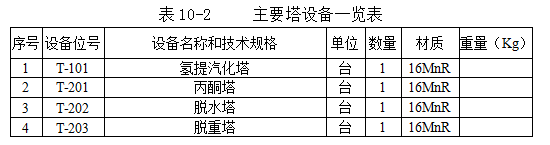

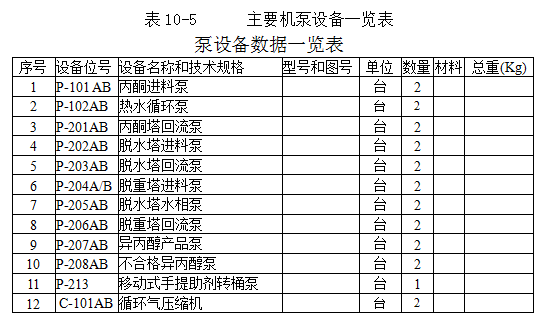

工艺设备见表10-1、10-2、10-3、10-4、10-5、10-6。

11 工艺设备

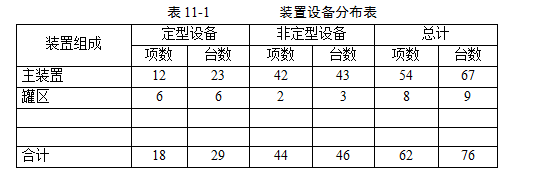

本装置共有工艺设备76台,其中定型设备28台,非定型设备48台,详见表11-1。

该装置非定型设备共46台,分为塔器类、反应器类、换热器类、容器类和储罐类。设备材料选用碳钢(16MnR及20R)。设备的最高设计压力为1.1MPa,设备的最高设计温度为250℃。

12 自控仪表

暂略。

13 安全泄放措施

暂略。

项目名称: 50000吨/年丙酮加氢生产异丙醇生产装置

报告名称: 工艺技术设计包(概要)

存档编号: No.11-0501

密 级: 机密

工艺设计: 李春伟 武 力 蒋 红

设备计算: 崔 龙 迟 徐

图纸审核: 李长银 迟宝淳

报告执笔: 李春伟 崔 龙 王振凡

校 对: 迟宝淳 李春伟

审 核: 王振凡

研究单位: 吉林市道特化工科技有限责任公司

完成时间: 2011年6月15日